低温冷凝在油气回收工艺中的优势

2022-07-19 14:46:01

导读:20世纪中后期,我国曾引进了日本CHITOSE CO,MARUZEN Eineering Incorporation公司的溶液吸收油气回收处理装置、美国McGILL公司的活性炭吸附油气回收处理装置、美国EDWARDS公司冷凝法油气回收处理装置。三种不同工艺的装置,运用结果大相庭径。

80年代,原商业部中国石油公司(现在的中石化销售公司)从国外引进了冷凝法、吸收法、吸附法的油气回收处理装置各一套,分别在天津、上海、太原的油库使用。但由于多种原因,未能推广普及。只有冷凝法的装置在1998年9月由天津调拨到镇海炼油厂,至今运行使用情况很好。

低温冷凝技术工艺最适合石油产品的性质

原油是由分子大小和化学结构不同的烃类和非烃类组成的复杂混合物,从原油中提炼成品油的基本工艺是蒸馏。蒸馏时将原油的液体混合物加热,让轻组分气化并将其导出进行冷凝,使其轻重组分得到分离。无论是两段气化流程(常压蒸馏和减压蒸馏)还是三段气化流程(包括原油初馏、常压蒸馏和减压蒸馏),都是依据石油的热性质,按照不同气化温度进行分段切割。

从原油加工最基本的方法“加热蒸馏”到油气处理的冷凝法“去热凝结”,都经过“受热气化—降温液化”的工序,冷凝法油气回收技术原理则是在成品油储运环节,重复着“气化—液化”的过程,使油蒸气发生相变,从气态回到液态,完成对油气的回收处理。所以,冷凝法处理油气的技术原理与原油加工的技术原理是一致的,对于油气的热性质、迁移特性来说,最适合采用冷凝法处理。

低温冷凝回收汽油的馏分优于汽油原指标

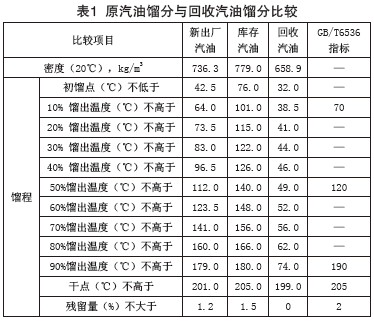

冷凝法工艺的特点是简明直接、不需二次工艺处理,回收的汽油不会混入其他杂质成分,馏分优于原汽油指标。吸附法、膜法等工艺的油气回收处理技术,采用喷淋吸收的二次工艺处理富集和提浓的油气,难免会影响回收汽油的馏分指标。表1为原汽油馏分与回收汽油馏分的比较(当地大气压:102.33kPa)。

低温冷凝油气回收处理的单位能耗最低

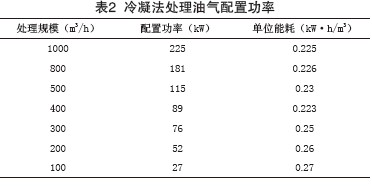

随着制冷技术革命性的进步,压缩机新型产品体积缩小、排量提高、能耗减少,新型制冷剂增加了单位质量制冷量,提高了制冷系统能效比,降低了冷凝法处理每立方米油气的配置功率指标(见表2)。

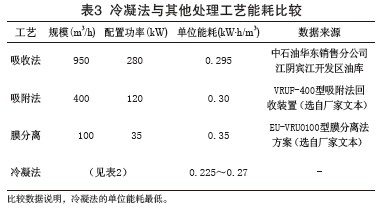

从表2可见,冷凝法处理油气的单位能耗为0.225~ 0.27kW·h/m3。特别要说明的是:因为制冷压缩机的实际运行功率只是配置功率的85%~90%,实际的工况能耗比表2中的数据还要低。冷凝法与其他方法的单位能耗(kW·h/m3)比较见表3。

在四种油气回收技术方法中,冷凝法的安全防爆技术措施要求提高、凝结器结构设计及制作的技术难度增大。低温冷凝处于油气回收技术的高端。

本文链接星空app平台官网低温冷凝技术官网:www.djlhb.com,转载请注明!